|

|

ДЕЛАЕМ СКЛАДНОЙ НОЖ

Сергей Михайловский, г. Харьков Мастер-Нож

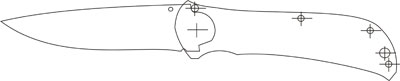

Изготовление ножа надо начинать с проекта. Первым делом сделать карандашные наброски будущих форм. Когда с формами клинка и рукояти определились - следует перенести этот рисунок в какой-либо векторный редактор. Проектировать взаимное расположение частей механизма вращения и фиксации клинка лучше с помощью компьютера. Как это делается с помощью программы CoreDRAW можно посмотреть тут:

|

Cкачать ролик: folder.avi (6.8 Mb) |

| После того, как проектирование на компьютере закончено - распечатываем рисунки и используем их как шаблоны для воплощения в металле. |

|

Начинать непосредственно изготовление следует с клинка. Первым делом размечаем место под осевое отверстие. Сверлим его и уже ориентируясь по нему производим дальнейшую разметку клинка. Если поступить наоборот и разметить и вырезать клинок по контуру, а уже затем сверлить отверстие, то в процессе сверления, особенно в каленых заготовках, сверло может увести в сторону и все размеры "уплывут".

Перенеся контуры клинка на заготовку начинаем делать клинок. Обтачиваем с помощью "болгарки" и наждака по контуру. Для удобства удержания клинка в процессе выведения спусков сам клинок от заготовки пока не отрезаем и пятку клинка не формируем.

Для выведение спусков можно применять различные инструменты: "болгарки", наждаки, плоско-шлифовальные машинки, гриндеры. Я делаю грубую обточку спусков на наждаке и точную на плоско-шлифовальной машинке .

|

По завершению выведения спусков получаем такой клинок

|

|

| Далее обтачиваем и формируем пятку клинка - клинок готов: |

|

Далее приступаем к изготовлению боковых плашек.

|

Переносим изображение плашек на металл, особенно внмательно следует размечать отверстия. Разметку отверстий достаточно сделать только на одной плашке. |

|

Разметив отверстия приступаем к сверлению. Сверлить следует сразу две плашки, чтобы избежать возможных несовпадений отверстий. Все отверстия я сверлю сверлом 2 мм., затем рассверливаю уже до нужных диаметров. |

|

|

Просверлив все необходимые отверстия приступаем к вырезанию и обтачиванию одной плашки по контуру.

|

По готовой плашке производим разметку второй, точно совместив просверленные ранее отверстия. Для точного совмещения отверстий желательно применять направляющие штифты нужного диаметра. Я бычно использую хвостовики сверл.

|

|

Вырезав вторую плашку подгоняем их под одни размеры, совместив отверстия и скрепив плашки. Для скрепления плашек можно применить специальные стоечки, высота которых должна равняться толщине клинка плюс толщина всех шайб. Вместо отдельных стоек можно устаносить сплошную вставку. Материал вставки может быть различным от металлов до пластиков.

|

Плашки готовы и потихоньку начинают вырисовываться контуры ножа.

|

Далее рассверливаем в плашках отверстие под штифт стопора клинка, устанавливаем ось и штифт стопора, устанавливаем клинок и вторую плашку. Переводим клинок в открытое положение и отмечаем на плашке положение пятки клинка, точнее того места куда должен упираться лайнер замка. Далее размечаем лайнер и приступаем к его вырезанию.

|

Высверливаем отверстия в местах перегиба линии разреза и в конце линии. Закрепляем направляющую и вырезаем с помощью дримеля, отрезным кружком.  |

|

|

Вырезав лайнер - протачиваем небольшой паз, чтобы уменьшить жесткость лайнера. Протачивать лучше всего дримелем с помощью шарошек или валиков с наждачкой. |

|

|

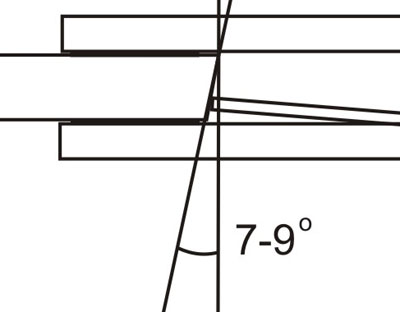

При необходимости подгоняем таким образом, чтобы пластина лайнера занимала положение в начале пятки клинка. Сама пятка клинка должна иметь скос, примерно 7-9 градусов. Этот скос обеспечивает выборку люфта замка.

|

|

На краю пластины лайнера необходимо установить маленький шарик, который обеспечит фиксацию клинка в закрытом состоянии. Под шарик высверливаем отверстие, меньшее диаметра шарика на 0,2 мм. Запресовывать шарик необходимо с помощью тисков, подложив со стороны шарика пластину твердого металла. Над поверхностью пластины шарик должен выступать примерно на 0,2-0,4 мм.

|

|

Закрашиваем маркером сторону клинка, обращенную к шарику и несколько раз закрываем-открываем нож. По прочерченому следу определяем где останавливатся шарик в закрытом положении клинка. В этом месте делаем небольшое углубление.

|

|

Следующий этап - изготовление притин. Правую притину просто размечаем, обведя правую плашку по контуру. Левая притин, в отличии от правой имеет отверстие под ось, поэтому сначала сверлим отверстие, диаметр которого должен быть чуть больше диаметра шляпки винта оси. Вставляем ось в отверстие плашки и заготовки притины, закручиваем винт и размечаем левую притину по контуру плашки. Размеченые притины вырезаем по контуру, оставив по краям небольшие припуски - 0,5-1 мм. В правой притине необходимо сделать углубление под шляпку оси. Углубление можно выбрать дримелем, сверлом, торцевой фрезой. |

|

Подготовив таким образом притины приступаем к их монтажу на плашки. Способы разные: пайка, склепка, точечная сварка и т.д. Наиболее доступные это пайка и склепка.

Для пайки понадобится паяльник, паяльная кислота, припой и источник тепла. В качестве паяльника лучше всего использовать массивный кусок меди, который разогревается в пламени горелки. Паяльная кислота - это соляная кислота, протравленная цинком. В качестве припоя годится ПОС-60, ПОС-90. Перед пайкой необходимо зачистить и облудить места пайки. Зачищается наждачной бумагой, надфилем. После зачистки, места пайки промазываем кислотой, берем, на хорошо разогретый паяльник, кусочек припоя и облуживаем поверхность. В процессе облуживания необходимо следить за тем, чтобы не оставалось пропусков и вся поверхность покрыласт ровным слоем припоя. Качественное облуживание и пайка возможны только при хорошем прогреве деталей.

После облуживания хорошо промываем детали в воде с содой, удаляя остатки кислоты. Далее облуженые детали зажимаем в тиски и начинаем прогревать горелкой с разных сторон. Для уменьшения потерь тепла под губки тисков надо проложить термоизолирующий материал, хорошо подходят обломки керамической плитки. По мере прогревания поджимаем тиски пока между деталями не появятся капельки выступившего припоя, после этого нагрев можно прекращать.

Пайка правой притины имеет особенности: сначала в плашку впаиваем ось ножа, а затем припаиваем притину, при этом вместо одной из керамических плиток используем кусок трубки бОльшего, чем ось диаметра.

|

|

|

После того, как притины будут припаяны, обтачиваем их до размеров плашек. Так как нож предполагается довольно мощный, то притины дополнительно проклепываются несколькими заклепками. Для заклепок я использую электрод-нержавейку, диаметром 2,5 мм. Просверлив отверстия 2,5 мм. вставляем кусочки электрода и расклепываем. Собираем нож и проверяем работу всего механизма.

|

|

|

Нож почти готов, осталось сделать боковые накладки. Материал может быть разнообразный, кому что нравится. Размечаем, выпиливаем, подгоняем. Обработка деревянных накладок: пропитываем льняным маслом или специальными составами.

|

|

|

Итак, все комплектующие ножа готовы, остается собрать нож, еще раз убедиться в правильности работы замка. При необходимости подрегулировать. Для более плавной работы механизма, его следует смазать машинным маслом. Через некоторое время эксплуатации детали механизма притруться, клинок будет легко и плавно вращаться, пластина лайнера немного приподнимится вверх. |

|

|

|

|

Взято с Мастер-Нож